Faza audytu - Analiza potrzeb klienta

Po otrzymaniu zapytania od klienta z branży automotive przeprowadziliśmy szczegółowy audyt jego obiektu, który wykazał:

- Konieczność składowania materiałów łatwopalnych w obszarze hali produkcyjnej

- Potrzebę dostosowania się do rygorystycznych norm bezpieczeństwa w przemyśle motoryzacyjnym

- Wymaganie zachowania łatwego dostępu do materiałów przy jednoczesnym zachowaniu najwyższych standardów ognioodporności.

Nasz zespół ekspertów przeprowadził kilkudniową wizję lokalną w zakładzie klienta, dokumentując wszystkie aspekty funkcjonowania obecnego systemu przechowywania materiałów. Podczas analizy zwróciliśmy szczególną uwagę na przepływ materiałów i dostęp pracowników, co pozwoliło nam zrozumieć procesy operacyjne klienta. Wnikliwie zbadaliśmy też istniejącą dokumentację przeciwpożarową obiektu, aby nasze rozwiązanie idealnie wpisywało się w całościową strategię bezpieczeństwa zakładu.

Identyfikacja wyzwań

- Ograniczona przestrzeń wewnątrz istniejącej hali produkcyjnej

- Konieczność transportu i montażu dużych konstrukcji w funkcjonującym zakładzie

- Potrzeba instalacji dodatkowych systemów bezpieczeństwa i monitoringu

Szczególnie problematycznym aspektem okazały się wąskie ciągi komunikacyjne w hali, wymagające specjalnego planowania logistycznego na etapie montażu. Dodatkowo, klient prowadził produkcję w systemie ciągłym, co oznaczało, że prace montażowe musiały być przeprowadzone przy minimalnych zakłóceniach procesu produkcyjnego. Wyzwaniem było również zintegrowanie nowych systemów alarmowych z istniejącą centralą pożarową zakładu, co wymagało szczegółowej analizy kompatybilności.

Przygotowanie oferty - Propozycja rozwiązania

Na podstawie przeprowadzonego audytu zaproponowaliśmy:

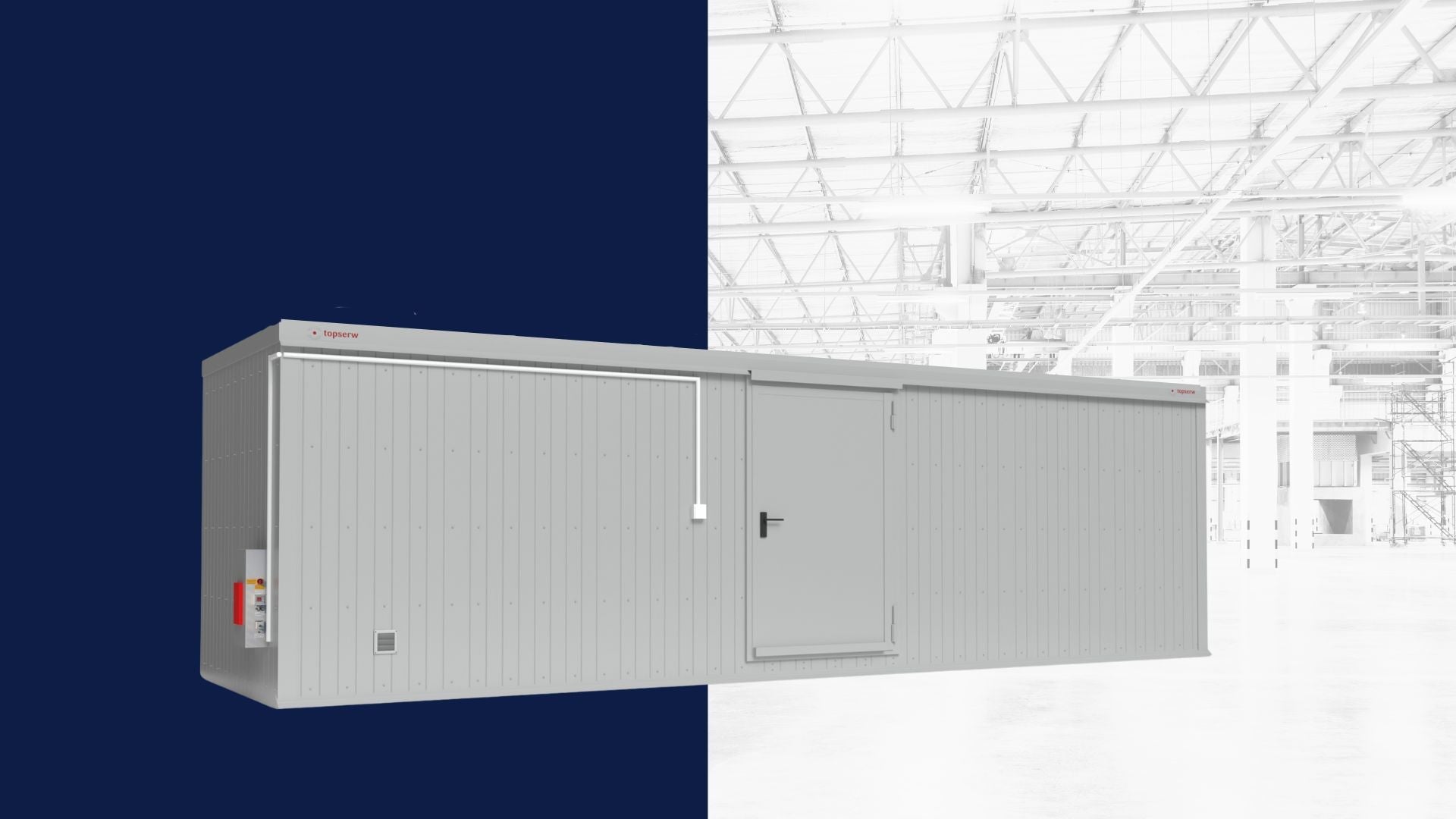

- Trzy specjalistyczne magazyny ognioodporne w klasie REI120

- Każdy magazyn wyposażony w dedykowane systemy alarmowe, oświetleniowe i wentylacyjne

- Kompleksową usługę obejmującą produkcję, transport, montaż i uruchomienie

Zaprojektowaliśmy dwa większe magazyny o jednakowych wymiarach oraz jeden mniejszy, dostosowany do przechowywania specjalistycznych materiałów wymagających szczególnych warunków. Każdy magazyn został indywidualnie zaprojektowany z myślą o rodzaju przechowywanych materiałów i częstotliwości dostępu. Przygotowaliśmy także szczegółową wizualizację 3D pokazującą rozmieszczenie magazynów w hali produkcyjnej, co pomogło klientowi lepiej zrozumieć nasze rozwiązanie.

Specyfikacja techniczna

- Konstrukcja spełniająca normę REI120 (odporność ogniowa 120 minut)

- Zintegrowane systemy monitoringu pożarowego

- Energooszczędne oświetlenie dostosowane do specyfiki przechowywanych materiałów

- System wentylacji zapewniający bezpieczne odprowadzanie potencjalnych oparów

Wszystkie magazyny zostały zaprojektowane z uwzględnieniem wymagań normy EN 13501-2, gwarantującej odporność na działanie ognia przez co najmniej 120 minut. Zaproponowany system monitoringu obejmował detektory dymu, czujniki temperatury oraz automatyczną komunikację z zakładową centralą alarmową. Oświetlenie LED zostało dobrane tak, aby zapewnić optymalne warunki pracy przy jednoczesnym zachowaniu energooszczędności, a system wentylacji wyposażono w filtry węglowe do neutralizacji potencjalnych oparów chemicznych.

Negocjacje i ustalenia - Kluczowe elementy negocjacji

- Harmonogram realizacji uwzględniający ciągłość procesów produkcyjnych klienta

- Dobór optymalnych wymiarów magazynów do dostępnej przestrzeni

- Szczegóły dotyczące systemów bezpieczeństwa i ich integracji z istniejącą infrastrukturą zakładu

- Ustalenie dokładnego terminu dostawy i montażu, minimalizującego przestoje w produkcji

Podczas trzech spotkań negocjacyjnych z zespołem klienta, składającym się z dyrektora operacyjnego, szefa utrzymania ruchu oraz specjalisty BHP, dopracowaliśmy szczegóły techniczne projektów. Kluczowym punktem dyskusji było zaplanowanie montażu na weekend, gdy linia produkcyjna pracuje na zmniejszonych obrotach, co zminimalizowało potencjalne straty. Wspólnie przeprowadziliśmy szczegółową analizę ryzyka, identyfikując krytyczne momenty procesu montażu i opracowując procedury awaryjne.

Finalizacja umowy

Po uzgodnieniu wszystkich szczegółów technicznych i logistycznych, podpisaliśmy umowę określającą zakres prac, harmonogram oraz warunki płatności.

Kontrakt zawierał precyzyjnie określone etapy projektu wraz z kamieniami milowymi i terminami płatności częściowych uzależnionymi od zakończenia poszczególnych faz. Ustaliliśmy również szczegółowe warunki gwarancji, zasady serwisowania oraz protokół odbioru technicznego z jasno określonymi kryteriami. Na życzenie klienta do umowy dołączono również klauzule poufności dotyczące wszelkich informacji o procesach produkcyjnych, do których mogliśmy mieć dostęp podczas montażu.

Faza produkcji - Projektowanie i przygotowanie produkcji

- Opracowanie szczegółowej dokumentacji technicznej

- Zakup materiałów spełniających rygorystyczne normy bezpieczeństwa

- Rozpoczęcie produkcji zgodnie z ustalonym harmonogramem

Nasz zespół inżynierów pracował nad dopracowaniem wszystkich detali konstrukcyjnych, tworząc kompleksową dokumentację wykonawczą w zaledwie dwa tygodnie. Zamówiliśmy specjalistyczne materiały ognioodporne od certyfikowanych dostawców, z którymi współpracujemy od lat, co pozwoliło nam utrzymać najwyższe standardy jakości. Proces przygotowania produkcji uwzględniał również prefabrykację kluczowych elementów, co znacznie skróciło czas montażu końcowego i zwiększyło precyzję wykonania.

Proces produkcyjny

- Konstrukcja trzech magazynów ognioodpornych REI120 o zróżnicowanych wymiarach

- Montaż systemów wentylacji, oświetlenia i alarmów

- Kontrola jakości na każdym etapie produkcji

- Testy poszczególnych systemów przed wysyłką

Prace produkcyjne przebiegały równolegle w kilku sekcjach naszego zakładu, co pozwoliło na optymalizację czasu wykonania. Każdy magazyn przechodził przez procesy spawania, montażu izolacji ognioodpornej oraz instalacji elektrycznej. Szczególną uwagę poświęciliśmy zwłaszcza szczelności konstrukcji oraz jakości połączeń elektrycznych, które są kluczowe dla bezpieczeństwa. Zespół kontroli jakości przeprowadził serię rygorystycznych testów, w tym próbę szczelności i symulację działania systemów alarmowych, dokumentując wyniki na potrzeby certyfikacji.

Przygotowanie do transportu

Końcowe wyposażenie

- Instalacja wszystkich uzgodnionych systemów (alarm, oświetlenie, wentylacja)

- Przeprowadzenie kompleksowych testów funkcjonalności

- Zabezpieczenie konstrukcji do transportu

Jak podkreśliliśmy w naszej publikacji, przed wysyłką wyposażyliśmy magazyny we wszystkie uzgodnione systemy dodatkowe. Każdy system został indywidualnie przetestowany przez naszych techników pod kątem niezawodności i zgodności z parametrami projektowymi. Szczególnie istotne było sprawdzenie czułości czujników dymu i temperatury, które musiały działać bezbłędnie w warunkach przemysłowych. Po zakończeniu testów, całą konstrukcję starannie zabezpieczyliśmy na czas transportu, stosując specjalistyczne materiały amortyzujące wstrząsy.

Logistyka

- Planowanie optymalnej trasy transportu

- Uzyskanie niezbędnych zezwoleń na transport ponadgabarytowy

- Koordynacja z zespołem montażowym na miejscu docelowym

Nasz dział logistyki przeprowadził szczegółową analizę możliwych tras przejazdu, wybierając tę, która minimalizowała ryzyko opóźnień i uszkodzeń. Proces uzyskiwania niezbędnych zezwoleń rozpoczęliśmy z dwutygodniowym wyprzedzeniem, aby uniknąć ewentualnych komplikacji administracyjnych. Koordynowaliśmy też działania firmy transportowej z zespołem montażowym, ustalając dokładny harmonogram dostawy z godzinowym planem rozładunku i wprowadzenia magazynów na halę produkcyjną.

Transport i montaż - Wyzwania transportowe

Transport tak dużych konstrukcji stanowił znaczące wyzwanie logistyczne:

- Organizacja specjalistycznego transportu ponadgabarytowego

- Zapewnienie bezpiecznego dostarczenia magazynów bez uszkodzeń

- Precyzyjne zaplanowanie czasu dostawy zgodnie z harmonogramem klienta

Jak wspomnieliśmy w naszej publikacji, transport takich dużych konstrukcji to zawsze wyzwanie, ale dzięki naszemu doświadczeniu magazyny bezpiecznie dotarły na miejsce. Wykorzystaliśmy specjalistyczne naczepy niskopodwoziowe z systemem amortyzacji, które zminimalizowały wstrząsy podczas transportu. Kierowcy przeszli specjalistyczne szkolenie z przewozu ładunków ponadgabarytowych i byli w stałym kontakcie z koordynatorem projektu, raportując postęp przejazdu i ewentualne przeszkody na trasie.

Proces montażu

Montaż wewnątrz hali produkcyjnej klienta wymagał:

- Użycia dźwigu do przeniesienia magazynów do wnętrza budynku

- Zastosowania specjalistycznych podnośników do precyzyjnego pozycjonowania

- Dokładnego manewrowania w ograniczonej przestrzeni, aby uniknąć uszkodzeń istniejącej infrastruktury

- Koordynacji zespołu montażowego z pracownikami klienta

Jak można zobaczyć na naszym filmie, montaż dwóch większych magazynów wewnątrz hali produkcyjnej wymagał użycia specjalistycznego sprzętu i precyzyjnego manewrowania. Nasz doświadczony zespół montażowy, składający się z ośmiu specjalistów, pracował w ścisłej koordynacji z działem utrzymania ruchu klienta. Cała operacja była monitorowana przez kierownika projektu, który dbał o zgodność z procedurami bezpieczeństwa i harmonogramem. Dzięki dokładnemu planowaniu, udało nam się umieścić wszystkie magazyny w wyznaczonych miejscach bez żadnych uszkodzeń infrastruktury klienta.

Finalizacja projektu - Uruchomienie i testy

- Regulacja i kalibracja wszystkich systemów po montażu

- Przeprowadzenie kompleksowych testów działania systemów alarmowych, wentylacyjnych i oświetleniowych

- Weryfikacja zgodności z normami i specyfikacją projektu

Po umieszczeniu magazynów w wyznaczonym miejscu, jak wspomniano w naszej publikacji, przeprowadziliśmy dokładną regulację oraz kontrolę działania wszystkich zamontowanych systemów. Każdy element został skalibrowany do optymalnych parametrów pracy w specyficznych warunkach hali produkcyjnej klienta. Przeprowadziliśmy serię symulowanych alarmów pożarowych, aby zweryfikować prawidłową komunikację z centralą alarmową zakładu. Wszystkie testy zostały udokumentowane w protokole odbiorowym, który stanowi podstawę gwarancji i certyfikacji.

Szkolenie i przekazanie

- Przeszkolenie personelu klienta z obsługi magazynów i systemów bezpieczeństwa

- Przekazanie pełnej dokumentacji technicznej i instrukcji użytkowania

- Oficjalne przekazanie magazynów do użytkowania

Po zakończeniu wszystkich testów przeprowadziliśmy dwudniowe szkolenie dla pracowników klienta odpowiedzialnych za codzienną obsługę magazynów. Przygotowaliśmy szczegółowe instrukcje obsługi w formie ilustrowanych podręczników oraz krótkich filmów instruktażowych. Oficjalne przekazanie obejmowało podpisanie protokołu odbiorowego przez dyrektora zakładu, specjalistę BHP oraz naszego przedstawiciela. Do dokumentacji dołączyliśmy również certyfikaty zgodności wszystkich użytych materiałów oraz deklarację zgodności z obowiązującymi normami.

Obsługa posprzedażowa - Wsparcie techniczne

- Ustalenie warunków gwarancji i serwisu

- Zapewnienie wsparcia technicznego w okresie adaptacyjnym

- Planowanie regularnych przeglądów konserwacyjnych przez nas serwis

Zgodnie z naszą polityką firmy, zapewniliśmy klientowi kompleksowe wsparcie techniczne w pierwszych tygodniach użytkowania, umożliwiając bezpośredni kontakt z kierownikiem serwisu, który mógł natychmiast reagować na ewentualne problemy. Ustaliliśmy harmonogram regularnych przeglądów konserwacyjnych, które będą przeprowadzane co kwartał przez pierwszy rok użytkowania. Zapewniliśmy również wsparcie naszego serwisu, który klient może wykorzystać w razie nagłych sytuacji wymagających pilnej interwencji.

Feedback i ewaluacja

- Zebranie informacji zwrotnej od klienta po pierwszych tygodniach użytkowania

- Analiza potencjalnych obszarów do doskonalenia przy przyszłych projektach

- Utrzymywanie stałego kontaktu z klientem

Miesiąc po zakończeniu instalacji przeprowadziliśmy szczegółowy wywiad z kluczowymi użytkownikami, zbierając ich opinie na temat funkcjonalności magazynów i systemów towarzyszących. Wszystkie uwagi zostały skrupulatnie udokumentowane i przeanalizowane przez nasz zespół inżynieryjny pod kątem możliwych ulepszeń w przyszłych projektach. Jak zaznaczamy w naszej publikacji - "Jeśli potrzebujesz solidnego magazynu dla swojej firmy, skontaktuj się z nami – pomożemy wybrać najlepsze rozwiązanie", co potwierdza nasze zaangażowanie w utrzymywanie długotrwałych relacji z klientami.

Wnioski z projektu

Korzyści dla klienta

- Zwiększenie bezpieczeństwa przechowywania materiałów łatwopalnych

- Zgodność z surowymi normami branży automotive

- Optymalne wykorzystanie przestrzeni produkcyjnej

- Zintegrowane systemy bezpieczeństwa dopasowane do specyfiki zakładu

Klient odnotował znaczący wzrost poziomu bezpieczeństwa, co zostało potwierdzone podczas audytu przeprowadzonego przez firmę ubezpieczeniową, skutkując obniżeniem składki ubezpieczeniowej o 12%. Ponadto, dzięki optymalnemu rozmieszczeniu magazynów, pracownicy uzyskali łatwiejszy dostęp do materiałów, co przełożyło się na zwiększenie efektywności procesów produkcyjnych o około 8%. Magazyny stały się również ważnym elementem podczas wizyt potencjalnych klientów, demonstrując zaangażowanie firmy w najwyższe standardy bezpieczeństwa.

Wartość dodana

Dzięki naszemu doświadczeniu, klient otrzymał kompleksowe rozwiązanie "pod klucz" - od audytu po montaż i uruchomienie, co pozwoliło mu skupić się na podstawowej działalności biznesowej bez zakłóceń w procesach produkcyjnych.

Jak podkreśliliśmy w naszej publikacji, "To kolejna taka realizacja w naszym portfolio – wiemy, jak to zrobić sprawnie i bezpiecznie!" Cały projekt został zrealizowany w zaledwie 8 tygodni od audytu do przekazania, co było kluczowe dla klienta działającego w dynamicznej branży automotive. Kompleksowa realizacja pozwoliła uniknąć problemów z koordynacją wielu podwykonawców, a nasze doświadczenie w podobnych projektach umożliwiło przewidzenie i rozwiązanie potencjalnych problemów, zanim się pojawiły. Zadowolenie klienta zaowocowało już zapytaniem o kolejne magazyny dla ich drugiego zakładu produkcyjnego.