Polimery to związki organiczne, których cząsteczki składają się z wielu identycznych, powtarzających się kolejno jednostek i powstają z prostszych substancji zwanych monomerami w wyniku reakcji polimeryzacji.

Z biegiem lat polimery zyskały ogromne znaczenie przemysłowe; w rzeczywistości mają one podstawowe znaczenie w przygotowywaniu tworzyw sztucznych, kauczuków, włókien syntetycznych oraz powłok ochronnych i klejących.

Istnieją różne reakcje polimeryzacji, a każda z nich wymaga określonych warunków przydatnych do jej przeprowadzenia, zależnych od wielu zmiennych.

Istnieją różne typy polimeryzacji, których klasyfikacja opiera się na mechanizmach reakcji lub etapach (polimeryzacja w masie, w roztworze, w zawiesinie, w emulsji).

W 1929 r. Wallace Hume Carothers wprowadził pierwsze rozróżnienie pomiędzy polimerami addycyjnymi a polimerami kondensacyjnymi, w zależności od tego, czy w wyniku reakcji polimeryzacji powstaje tylko polimer, czy również związek o małej masie cząsteczkowej (np. woda), zwany odpowiednio „kondensatem”.

Później, w 1953 r., Paul Flory dokonał rozróżnienia polimerów na podstawie mechanizmu reakcji. Proces łączenia polimerów odbywa się za pomocą dwóch możliwych mechanizmów chemicznych:

- polimeryzacja łańcucha

- polimeryzacja etapowa

Polimery otrzymane w wyniku polimeryzacji łańcuchowej są zazwyczaj polimerami addycyjnymi, natomiast polimery otrzymane w wyniku polimeryzacji stopniowej są zazwyczaj polimerami kondensacyjnymi. Istnieją jednak wyjątki: na przykład poliuretan jest polimerem addycyjnym, ale wytwarza się go za pomocą polimeryzacji stopniowej.

Klasy polimerów według klasyfikacji Carothersa i według klasyfikacji Flory’ego nie są więc identyczne.

Polimeryzacja przez addycję: proces ten jest stosowany do otrzymywania polimerów poprzez sekwencyjne, powtarzające się dodawanie jednego monomeru do drugiego. W tej reakcji nie dochodzi do eliminacji prostych cząsteczek, a jedynie do zmiany rozmieszczenia atomów.

Polimeryzacja przez addycję może obejmować dwa lub więcej różnych monomerów, dzięki czemu uzyskuje się kopolimery.

Polimeryzacja przez kondensację: dwa lub więcej monomerów reaguje tworząc nowe wiązanie, a proste cząsteczki (takie jak2 O, NH3, HCl) są eliminowane w reakcji; skład polimeru jest zatem inny niż skład produktów wyjściowych (inaczej niż w przypadku polimeryzacji przez addycję).

Polimeryzacja łańcuchowa: Reakcja jest wywoływana przez aktywowany gatunek (wolny rodnik, karbokation lub karbanion), zwany inicjatorem. Inicjator dodaje jedną cząsteczkę monomeru, tworząc nowe centrum aktywne, które z kolei dodaje kolejną cząsteczkę monomeru, tworząc kolejne centrum aktywne, i tak dalej, aż do końca łańcucha, który stopniowo rośnie.

Proces wytwarzania łańcucha polimerowego składa się z trzech etapów: inicjacji lub aktywacji, propagacji i zakończenia. Przykładem polimeru otrzymanego w wyniku polimeryzacji łańcuchowej jest polietylen.

Polimeryzacja etapowa: zachodzi między związkami chemicznymi posiadającymi dwa lub więcej reaktywnych końców (grup funkcyjnych), a więc zdolnymi do łączenia się ze sobą. Długie łańcuchy powstają w wyniku połączenia krótszych łańcuchów.

Przykładem polimeru otrzymywanego w procesie polimeryzacji stopniowej jest nylon.

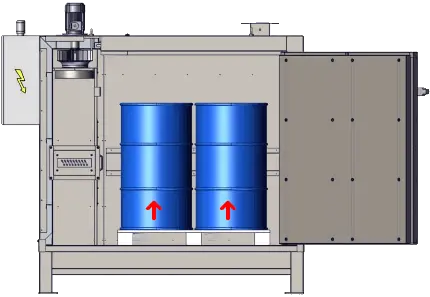

Firma AMARC produkuje piece do polimeryzacji proszków, farb, żywic i powłok, a reakcja ta przebiega dzięki cyrkulacji gorącego powietrza wewnątrz pieca.

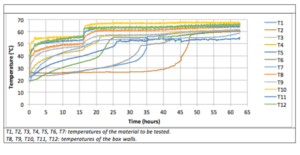

Piece AMARC można dostosować do potrzeb klienta pod względem wymiarów, temperatur roboczych, cykli termicznych, wymuszonego obiegu (masa gorącego powietrza jest kierowana do komory roboczej pieca i przenoszona przez regulowane deflektory w celu zapewnienia optymalnego przepływu) oraz możliwości polimeryzacji w cyklu ciągłym.

Wizyta na miejscu

Wizyta na miejscu